RAMS

RAMS – zwiększenie wydajności procesu recyklingu ścierniwa waterjetów

Dalszy rozwój i modernizacja jednostki recyklingu ścierniwa PTV koncentrowała się na zwiększeniu procentowej wydajności ścierniwa nadającego się do ponownego użycia w procesie cięcia strumieniem wody pod wysokim ciśnieniem.

Oczywiście, z materiałów ściernych o wielkości ziarna MESH 80 (które jest najczęściej stosowanym materiałem ściernym), gdzie poszczególne ziarna są w zakresie 0,1-0,3 mm, nie jest możliwe uzyskanie ziaren o większych rozmiarach, ale można uzyskać drobniejsze materiały ścierne, a mianowicie MESH 120, MESH 160 i MESH 200.

Te materiały ścierne, z jednej strony, osiągają drobniejszą powierzchnię ciętego materiału (osiągana jest chropowatość powierzchni do Ra 0,8), ale są niezbędne do precyzyjnych operacji cięcia, takich jak mikro-cięcie i tym podobne. Do tych zastosowań stosuje się dysze ścierne o średnicy 0,3 – 0,5 mm i wymagane jest użycie materiałów ściernych o rozmiarach MESH 160 – MESH 200.

Zmiany konstrukcyjne jednostki recyklingu zostały ukierunkowane na możliwość uzyskania kilku różnych rodzajów ziarna, a proces recyklingu został również dostosowany w tym kierunku.

Nowa, zmodernizowana jednostka recyklingu (w której wprowadzono zmiany w projekcie i oprogramowaniu sterującym procesem) osiąga teraz znacznie wyższą wydajność w procesie recyklingu w porównaniu z poprzednim modelem. Dzięki zastosowaniu wysokiej jakości ścierniwa, najlepiej firmy GMA GARNET, w pierwszym etapie recyklingu można uzyskać wydajność na poziomie 60-80% ścierniwa o rozmiarze od MESH 80 do MESH 200. W drugim etapie recyklingu wydajność mieści się w zakresie 30-50%, a w kolejnym etapie wydajność wynosi 20-40%.

Konkretne liczby są zatem następujące, biorąc pod uwagę 1000 kg nowego ścierniwa:

Wydajność etapu 60-80%, tj. 600-800 kg.

Wydajność etapu 30-50%, tj. 180-400 kg

Wydajność stopnia 20-30%, tj. 36-160 kg

Dotychczasowe doświadczenia potwierdzają, że z jednej tony dobrej jakości nowego ścierniwa można odzyskać do 816-1360 kg ścierniwa wielokrotnego użytku. To dodatkowo zmniejsza obciążenie dla środowiska, zarówno poprzez tworzenie nowych odpadów, jak i poprzez zmniejszenie wymagań dotyczących transportu ścierniwa z miejsca wydobycia do użytkownika końcowego. Ma to wpływ globalny, ponieważ ścierniwo jest głównie wysyłane do Europy z Australii lub Chin i Indii.

Odpylacz cyklonowy

Odpylacz cyklonowy jest przemysłową jednostką filtrującą podłączoną do automatycznego recyklingu zużytego ścierniwa RAMS® 2, do wyjścia nad piecem suszarniczym i odsysa pozostałą parę wodną oraz resztkową kompozycję pyłową, nie usuniętą w procesie sortowania odpadów mieszaninę w sortowniku. Całkowita ilość pyłu resztkowego wynosi ok. 1,5% i jest wychwytywana na filtrach urządzenia wyposażonych w funkcję samooczyszczania. Odpady wpadają do osobnego pojemnika na pył o pojemności ok. 60 kg, wyposażonego w napęd kół ułatwiający manipulację. Urządzenie odpylacza cyklonowego wyposażone jest we własny wentylator ssący, a wylot urządzenia filtrującego wyposażony jest w pochłaniacz dźwięku.

Parametry techniczne

maks. szerokość: 712 mm

maks. długość: 698 mm

maks. wysokość: 1757 mm

maks. pobór mocy: 1100 W

Lokalne jednostki recyklingu RAMS ® 1

Urządzenie przeznaczone jest do suszenia przesianego i sortowanego materiału – materiału pochodzącego z recyklingu

Opis urządzenia:

- Posortowany i przesiany recyklat umieszczany jest na wejściowym przenośniku ślimakowym, a następnie w sposób ciągły transportowany jest do komory suszenia na przesiewaczu wibracyjnym.

- do tej komory powietrze wtłaczane jest za pomocą wentylatora umieszczonego pod przesiewaczem wibracyjnym.

- w wyniku wibracji grudki materiału pochodzącego z recyklingu rozbijają się na sicie na pojedyncze cząstki ścierniwa, które za pomocą strumienia powietrza są suszone i wydmuchiwane z komory suszącej.

- na wyjściu z komory suszącej zainstalowany jest separator cyklonowy, który oddziela drobny pył od powietrza wylotowego.

- do cyklonu w dolnej części podłączony jest big-bag, do którego zbierany jest wysuszony recyklat.

- big-bag umieszczany jest na wadze paletowej umożliwiającej ciągły pomiar masy wysuszonego recyklatu.

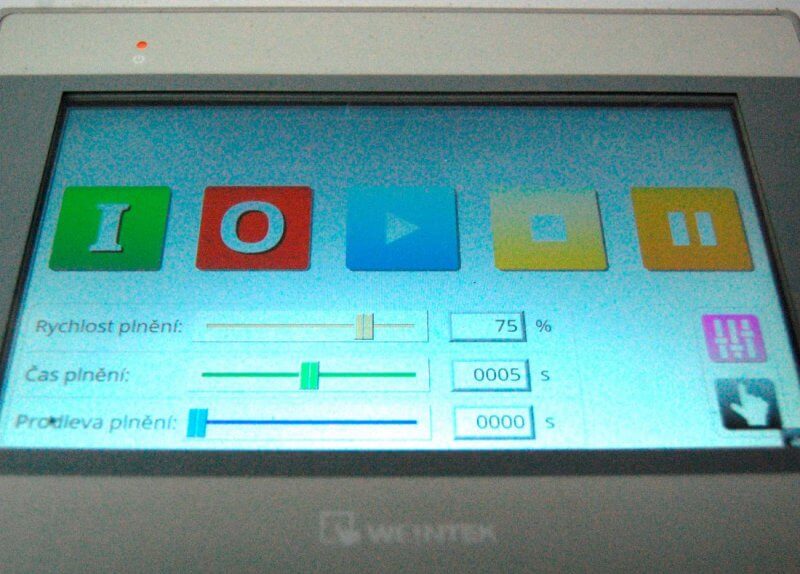

- urządzeniem steruje programowalny automat, co zapewnia ciągłość pracy i minimalizuje potrzebę obsługi operatorów podczas pracy.

- na życzenie istnieje możliwość uzupełnienia urządzenia o filtr powietrza wylotowego i ewentualnie niezależny elektryczny moduł grzewczy.

Wymagania dotyczące materiału wejściowego:

- urządzenie przeznaczone jest do suszenia przesianego i posortowanego materiału – materiału pochodzącego z recyklingu.

- recyklat należy oddzielić od większych cząstek np. za pomocą kanalizacji PTV.

- ponadto recykling musi zostać oczyszczony z mniejszych frakcji podsiatkowych, na przykład za pomocą dodatkowego filtra osadu PTV.

- Wydajność urządzenia jest bezpośrednio zależna od wilgotności wysuszonego recyklatu oraz temperatury powietrza wlotowego. Dlatego też zaleca się przechowywanie mokrego recyklatu po sortowaniu i przesiewaniu w big-bagach i pozostawienie go na co najmniej 3-5 dni w temperaturze wyższej niż 5°C w suchym pomieszczeniu w celu usunięcia nadmiaru wody. Może to mieć miejsce na przykład pod wiatą zewnętrzną.

Charakterystyka materiału wyjściowego – materiał z recyklingu:

- suchy recyklat o minimalnej zawartości wilgoci, odpowiedni do natychmiastowego użycia przy cięciu strumieniem wody ze ścierniwem.

- warunki przechowywania takie same jak dla nowego, nieużywanego ścierniwa.

- aby zapobiec przedostawaniu się zanieczyszczeń do ścierniwa podczas cięcia, zalecamy zamontowanie w zbiorniku sitka o średnicy ok. 0,5-1 mm.

- zawartość poszczególnych cząstek w materiale wyjściowym opisana jest w załączniku – próba sitowa.

Wymagania serwisowe:

- obsługa big-bagów (magazynowanie mokrego recyklatu, uzupełnianie przenośnika ślimakowego i magazynowanie suchego recyklatu).

- okazjonalny nadzór w trakcie pracy urządzenia (ok. 1x na godzinę) – oględziny i ewentualne korekty trybu pracy. Szacowany czas 5-10 minut.

Wydajność:

- 15-50kg suchego recyklatu na godzinę, w zależności od temperatury powietrza na wlocie i wilgotności recyklatu na wlocie.

Zużycie energii:

Usuwanie osadu za pomocą dodatkowego filtra:

- energia elektryczna: 0,75 kW; 1x230V/50Hz (same usuwanie osadu)

- energia elektryczna: 1,1 kW; 3x400V/50Hz (dodatkowy filtr)

- ciśnienie powietrza: 8-45m³/godz.; 4,2 bar (Orlík PKS/SKS 51/60 300/500; 7,5kW; 3x400V/50Hz)

Suszarka do recyklingu:

- energia elektryczna: 3,1 kW; 3×400 V/50 Hz

ŁĄCZNIE (łącznie ze sprężarką):

- energia elektryczna: 12,45 kW; 3×400 V/50 Hz

RAMS 2

Lokalne jednostki recyklingu RAMS® 2

Urządzenie przeznaczone jest do suszenia i sortowania mieszaniny powstałej z układu osadowego wanny stołu tnącego – np. ze ścieków ściekowych lub mieszaniny materiału wydobytego mechanicznie z wanny stołu tnącego

Opis urządzenia:

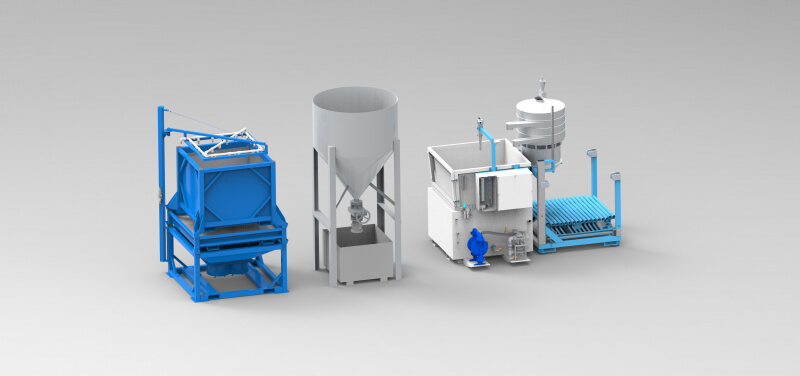

- Kompaktowe urządzenie RAMS® 2 zostało opracowane w celu recyklingu zużytego ściernego piasku granatowego, tak aby można go było ponownie wykorzystać w technologiach cięcia strumieniem wody pod wysokim ciśnieniem. Rozwój linii do recyklingu trwał ponad 6 lat i w tym czasie po kilku prototypowych wariantach powstała finalnie prosta wersja urządzenia do recyklingu, łatwa w obsłudze i serwisowaniu, gwarantująca znaczną redukcję kosztów eksploatacji, przy jednoczesnym znacznym ograniczeniu wytwarzania odpadów obciążających środowisko.

- Kompaktowe wyposażenie – linia do recyklingu RAMS® 2 pracuje standardowo ze średnią wydajnością recyklingu 80 – 90 kg/h, a jej wydajność przekracza 50% odzyskanego zużytego ścierniwa. Cała linia może pracować automatycznie, bez konieczności obsługi operatora, np. operatora. nocny. System sprawdza działanie linii recyklingu i może wyłączyć urządzenie w przypadku awarii lub problemu.

- Urządzenie RAMS® 2 przeznaczone jest do sortowania i suszenia zużytego materiału ściernego. Jest to automatyczne urządzenie do pracy ciągłej przy minimalnym zapotrzebowaniu na obsługę. Urządzenie podzielone jest na dwie odrębne części, część sortującą i część suszącą. Część sortująca jest zazwyczaj dodatkowym urządzeniem stołu tnącego i/lub urządzenia odmulającego i spełnia dwie podstawowe funkcje – usuwanie osadu pożniwnego z łapacza łapacza . stół do cięcia i sortowanie tego osadu na dalsze użyteczne ścierniwo i osad odpadowy. Osady pożniwne usuwane są z osadnika za pomocą urządzenia do usuwania osadu. Uzupełnieniem tego urządzenia jest sortownik wibracyjny z dyszami płuczącymi. Sortownik ten będzie oddzielał ścierniwo użytkowe i osady ściekowe. Ścierniwa użytkowe i osady ściekowe magazynowane są w workach wielkopojemnych w stanie mokrym. Część sortującą można również wykorzystać oddzielnie do przerobu osadu poprodukcyjnego pobranego już ze stołu tnącego, przechowywanego np. w wielkopojemnych workach. W tym przypadku do transportu i dozowania szlamu poprodukcyjnego na przesiewacz wibracyjny służy przenośnik ślimakowy . Część susząca składa się z przenośnika ślimakowego ze zbiornikiem magazynującym, pieca suszącego, sortownika wyjściowego i worka o dużej pojemności. Wsadem do sekcji suszenia jest mokre ścierniwo użytkowe z sekcji sortowania. Ścierniwo wsypuje się do leja zasypowego przenośnika ślimakowego, który dozuje je do pieca suszącego. Z suszarki już wyschnięte ścierniwo oddzielane jest od ewentualnych większych cząstek na sortowniku wyjściowym i transportowane do worka o dużej pojemności, gdzie jest gotowe do natychmiastowego użycia do cięcia na stole.

Charakterystyka materiału wyjściowego – materiał z recyklingu:

- suchy recyklat o minimalnej zawartości wilgoci, odpowiedni do natychmiastowego użycia przy cięciu strumieniem wody ze ścierniwem.

- warunki przechowywania takie same jak dla nowego, nieużywanego ścierniwa.

- zawartość poszczególnych cząstek w materiale wyjściowym opisana jest w załączniku – próba sitowa.

Wymagania serwisowe:

- obsługa big-bagów (magazynowanie mieszanki, napełnianie leja zasypowego przenośnika ślimakowego, magazynowanie suchego recyklatu, zbilansowanie big-baga z odpadami drobnymi itp.).

- okazjonalny nadzór w trakcie pracy urządzenia (ok. 1x na godzinę) – oględziny i ewentualne korekty trybu pracy. Szacowany czas 5-10 minut.

Wydajność:

- standardowo 100 kg suchego recyklatu na godzinę, w zależności od jakości mieszanki wejściowej (zawartość cząstek ściernych użytkowych w mieszance).

Parametry techniczne:

| wydajność | 80 – 90 kg/godz |

| efektywność | > 50% |

| moc wejściowa | 27 kW; 230V lub 3x400V/50hz |

| wymiary szer. x kl. x w | 3 x 1 x 2,15 m |

| waga | 900 kg |

RAMS ® V1

Zastosowanie sortownika RAMS ® V1 możliwe jest na stanowiskach pracy wyposażonych w system odwadniania, który za pomocą pompy membranowej odsysa mieszaninę wody, ścierniwa i odpadów z ciętego materiału z wanny tnącej. Zużycie sprężonego powietrza przy ciśnieniu nominalnym 5 barów wynosi około 150 litrów na minutę. Mieszanka podawana jest do sortownika wibracyjnego, gdzie zostaje przesortowana na materiał ścierny nadający się do ponownego wykorzystania oraz odpady. Odpady składają się ze składnika drobnego pyłu o wielkości mniejszej od wymaganej granulacji oraz części większych od maksymalnej wymaganej granulacji. Procesem steruje automatycznie oprogramowanie opracowane w tym celu w spol. PTV. Kolejnym urządzeniem do zakończenia recyklingu jest suszarnia recyklatu RAMS ® 1 lub RAMS ® 2 .

Parametry urządzenia:

pobór mocy… 370W

wymiary zewnętrzne urządzenia:

wysokość…2408mm

szerokość…1350mm

długość…1402mm + odmulanie

Pojemność BIG-BAGA: ok. 1000 kg

RAMS V2

Jest to urządzenie wyposażone w standardowy układ odwadniający, który za pomocą pompy membranowej odsysa mieszaninę wody, ścierniwa i odpadów z ciętego materiału z wanny tnącej. Zużycie sprężonego powietrza przy ciśnieniu nominalnym 5 barów wynosi około 150 litrów na minutę. Mieszanka ta jest sortowana za pomocą okrągłego sortownika wibracyjnego na materiał ścierny i odpady nadające się do ponownego wykorzystania. Odpady składają się ze składnika drobnego pyłu o wielkości mniejszej od wymaganej granulacji oraz części większych od maksymalnej wymaganej granulacji. Procesem steruje automatycznie oprogramowanie opracowane w tym celu w spol. PTV. Kolejnym urządzeniem do zakończenia recyklingu jest suszarnia recyklatu RAMS ® 1 lub RAMS ® 2 .

Parametry urządzenia:

pobór mocy… 370W

wymiary zewnętrzne urządzenia:

wysokość … 2408 mm

szerokość …. 1800 mm

długość … 2700 mm

Pojemność BIG-BAGA: ok. 1000 kg

RAMS V2A

Jest to połączenie skimmera ARSA i okrągłej ramy klasyfikatora, którego głównymi elementami są

– pompa membranowa

– rozdzielnica z elementami pneumatycznymi

– rozdzielnica elektryczna

– system zaworów zwrotnych

Kombinowane głowice ssące ze stali nierdzewnej są umieszczone w syfonie w celu odsysania wody ze ścierniwem. Każda głowica ssąca jest podłączona za pomocą membranowego zaworu pneumatycznego, który jest następnie sterowany i synchronizowany za pomocą oprogramowania. Mieszanina wyekstrahowana z pułapki jest transportowana do hydrocyklonu za pomocą grubościennych węży i pompy membranowej. Tutaj woda i pył są oddzielane od gęstszego i cięższego materiału. Gęstszy materiał trafia do okrągłego klasyfikatora, gdzie użyteczne ścierniwo jest oddzielane od odpadów. Nadający się do użycia materiał ścierny jest gromadzony w big-bagu i jest gotowy do procesu suszenia. Odpady składające się z pyłu i nieprzydatnych frakcji ściernych przechodzą dalej z hydrocyklonu i klasyfikatora kołowego do zespołu osadnika big-bag. Większość szlamu osadza się w górnym big-bagu, a gdy big-bag jest pełny, woda przelewa się do dolnego big-bagu, gdzie osadza się reszta szlamu i ścierniwa. Woda, która przelewa się z dolnego big-bagu jest przechwytywana w zbiorniku. Przefiltrowana woda ze zbiornika jest następnie używana do płukania głowic ssących, mieszania szlamu i jest w ten sposób transportowana z powrotem do syfonu.

Wszystko jest przykryte, aby zapobiec rozpryskiwaniu się wody i większemu zanieczyszczeniu otoczenia.

Długość: 2900

Szerokość: 1850

Wysokość: 3000

Napięcie robocze: 400/230V/50Hz

Napięcie robocze obwodów wyjściowych: 24V AC

Moc wejściowa: 1,4kW

Stopień ochrony: IP 65

Zakres temperatur pracy: +5°C do +40°C

Zakres ciśnienia roboczego: 0,4 do 0,6Mpa

Zużycie powietrza: 1500l/min

Waga: około 1200kg

Urządzenie RAMS® V3

Przeznaczone jest dla klientów, którzy nie posiadają urządzenia do usuwania szlamu ściernego z odwadniacza maszyny przeznaczonej do cięcia wodnym strumieniem ściernym, a chcą odzyskać zużyty materiał ścierny w celu jego ponownego wykorzystania w pełnej skali.

Pierwszym etapem jest sortowanie zgrubne, które stanowi część dostarczonej maszyny RAMS® V3 i przetwarza osad wydobyty z łapacza maszyny CNC do cięcia strumieniem wody pod wysokim ciśnieniem z domieszką ścierniwa. Sortowanie zgrubne w bezpieczny sposób oddziela materiały nadające się do dalszej obróbki oraz odpady pierwotne, które nie zawierają zużytego ścierniwa, a jedynie grudki osadu wraz z pozostałościami po cięciu. Podobnie jak modele RAMS® V1 i RAMS® V2 oraz drugi stopień RAMS® V3, jest to automatyczne urządzenie do pracy ciągłej przy minimalnych wymaganiach konserwacyjnych, polegających na okazjonalnej kontroli stanu pracy i wymianie napełnionych big-bagów zbiorczych na puste te. Recyklat wyjściowy przygotowywany jest do fazy mokrej separacji recyklatu od pozostałych odpadów w drugim etapie urządzenia RAMS® V3.

Drugi stopień RAMS® V3 to urządzenie sortujące sitowo recyklat uzyskany z pierwszego etapu. Poprzez przepłukanie poszczególnych sit następuje separacja poszczególnych składników recyklatu. Zawiera zbiornik na osad i podobnie jak modele RAMS® V1 i RAMS® V3 jest automatycznym urządzeniem do pracy ciągłej przy minimalnych wymaganiach konserwacyjnych, polegających na okazjonalnej kontroli stanu pracy i wymianie napełnionych big-bagów zbiorczych na puste. te. Recyklat wyjściowy jest przygotowywany do końcowego etapu suszenia i separacji niepożądanych cząstek pyłu lub pozostałych odpadów w urządzeniu RAMS® 2.

RAMS V3A

Jest to połączenie instalacji odwadniającej ARSA, okrągłej ramy przesiewającej, ramy do przesiewania na mokro i osadnika. Głównymi komponentami są:

-pompa membranowa

-rozdzielacz z elementami pneumatycznymi

-rozdzielacz elektryczny

-system zaworów zwrotnych

-pompa skalująca

Posortowany materiał jest wsypywany do górnej części sekcji sortowania na mokro, gdzie jest przepłukiwany wodą z częściowo zamkniętego obiegu. Materiał spada przez zgrubne sita do zbiornika odwapniającego, gdzie znajdują się głowice ssące do odsysania wody ściernej. Mieszanina wyekstrahowana ze zbiornika odwapniającego jest transportowana do hydrocyklonu za pomocą grubościennych węży i pompy membranowej. Tutaj woda i pył są oddzielane od gęstszego i cięższego materiału. Gęstszy materiał trafia do okrągłego klasyfikatora, gdzie użyteczny materiał ścierny jest oddzielany od odpadów. Nadający się do użycia materiał ścierny jest gromadzony w big-bagu i jest gotowy do procesu suszenia. Odpady składające się z pyłu i nieprzydatnych frakcji ściernych przechodzą dalej z hydrocyklonu do osadnika, gdzie ponownie wykorzystana woda jest oddzielana od szlamu. Odpady z klasyfikatora kołowego trafiają dalej do zespołu osadnika big-bagger, a przefiltrowana woda jest pompowana do osadnika. Większość szlamu osadza się w górnym big-bagu, a gdy big-bag jest pełny, woda przelewa się do dolnego big-bagu, gdzie osadza się reszta szlamu i materiałów ściernych.

Osadnik służy do szybkiego i skutecznego usuwania dużych ilości szlamu odpadowego z systemu. Zapobiega on również zatykaniu się systemu szlamem i znacznie opóźnia wyłączenie i czyszczenie technologii.

Jest to częściowo zamknięty obieg z naciskiem na najniższe możliwe zużycie wody.

Napięcie robocze: 400/230V/50Hz

Napięcie robocze obwodów wyjściowych: 24V AC

Moc elektryczna: 2,2 kW

Stopień ochrony: IP 65

Zakres temperatur pracy: +5°C do +40°C

Zakres ciśnienia roboczego: 0,4 do 0,6Mpa

Zużycie powietrza: 1500 l/min